Revolusi Tekstil Sintetis: Analisis Komprehensif Dampak Nilon dan Poliester terhadap Evolusi Pakaian Sehari-hari dan Industri Sportswear Global

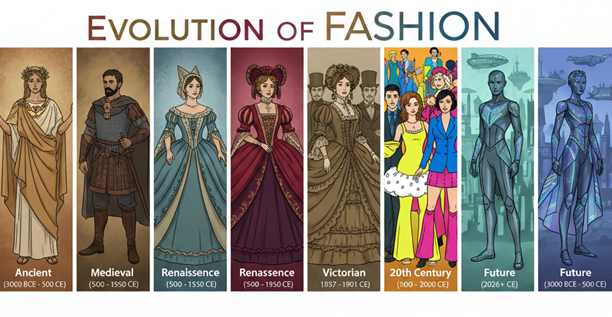

Perkembangan peradaban manusia modern tidak dapat dilepaskan dari penemuan dan aplikasi material polimer sintetis, khususnya nilon dan poliester, yang secara fundamental telah mengubah struktur industri tekstil global. Sejak awal abad ke-20, transisi dari ketergantungan pada serat alami seperti kapas, sutra, dan wol menuju serat hasil rekayasa laboratorium telah menciptakan paradigma baru dalam fungsionalitas, aksesibilitas mode, dan batas-batasn performa atletik. Material-material ini bukan sekadar substitusi murah bagi serat alami, melainkan representasi dari kemajuan kimia makromolekul yang memungkinkan penciptaan tekstil dengan spesifikasi mekanis dan termal yang sebelumnya dianggap mustahil. Analisis ini mengeksplorasi secara mendalam silsilah teknis, dampak sosio-ekonomi, revolusi dalam teknologi olahraga, serta tantangan lingkungan masif yang ditimbulkan oleh dominasi polimer sintetis dalam kehidupan sehari-hari.

Arsitektur Kimia dan Genesis Sejarah: Dari Laboratorium ke Produksi Massal

Lahirnya industri serat sintetis berakar pada penyelidikan fundamental mengenai struktur molekul besar yang dimulai pada era 1920-an. Sebelum periode ini, pemahaman ilmiah mengenai polimer sangat terbatas, dengan perdebatan sengit mengenai apakah polimer merupakan molekul tunggal yang sangat besar atau sekumpulan molekul kecil yang saling menempel.

Wallace Carothers dan Fondasi Sains Polimer

Pada tahun 1927, perusahaan kimia Amerika E. I. du Pont de Nemours and Company (DuPont) mendirikan program penelitian fundamental di bawah pimpinan Charles Stine, yang kemudian merekrut Dr. Wallace Hume Carothers dari Universitas Harvard. Di sebuah fasilitas yang kemudian dikenal sebagai “Purity Hall,” Carothers melakukan penelitian yang memvalidasi teori makromolekul Hermann Staudinger melalui sintesis polimer rantai panjang menggunakan ikatan kovalen.

Penemuan nilon merupakan hasil dari eksplorasi intensif terhadap poliamida. Meskipun Carothers awalnya meneliti poliester alifatik, hasil awalnya menunjukkan titik leleh yang terlalu rendah (kurang dari ) dan kelarutan yang tinggi dalam pelarut pencucian kering, sehingga dianggap tidak layak secara komersial. Fokus kemudian dialihkan pada reaksi antara asam adipat dan heksametilenadiamina, yang menghasilkan Poliamida 6,6, atau nilon. Pada 24 Mei 1934, Donald Coffman, seorang peneliti di bawah arahan Carothers, berhasil menarik serat dari polimer tersebut, menandai kelahiran serat sintetis pertama yang benar-benar stabil dan kuat. Nilon 6,6 memiliki titik leleh sekitar , yang memberikan stabilitas termal yang diperlukan untuk proses pencucian dan penyetrikaan.

Pengembangan Poliester: Estafet Inovasi Transatlantik

Meskipun nilon mendominasi pasar pada akhir 1930-an, penelitian poliester tidak berhenti sepenuhnya. Setelah Carothers menghentikan riset poliester alifatik, ilmuwan Inggris John Rex Whinfield dan James Tennant Dickson dari Calico Printers’ Association melanjutkan riset tersebut pada tahun 1941. Mereka menemukan bahwa penggunaan asam tereftalat—sebagai pengganti asam adipat—menghasilkan polietilena tereftalat (PET) yang memiliki stabilitas dimensi dan ketahanan lingkungan yang jauh lebih tinggi dibandingkan poliester awal Carothers. Penemuan ini dipatenkan di Inggris dengan nama Terylene. Pasca-Perang Dunia II, DuPont membeli hak lisensi untuk wilayah Amerika Serikat dan meluncurkan poliester dengan merek Dacron pada tahun 1950.

Tabel 1: Kronologi Pengembangan dan Komersialisasi Serat Sintetis Utama

| Tahun | Peristiwa Penting | Entitas/Tokoh | Konteks Dampak | |

| 1926 | Discovery awal reaksi alkohol & asam untuk polimer | Wallace Carothers (DuPont) | Peletakan batu pertama kimia makromolekul | |

| 1930 | Invensi Neoprene (karet sintetis pertama) | Tim Carothers | Alternatif karet alam untuk industri berat | |

| 1934 | Penarikan serat nilon 6,6 pertama yang stabil | Donald Coffman (DuPont) | Kelahiran serat sintetis untuk pakaian | |

| 1938 | Pengenalan nama dagang “Nylon” ke publik | DuPont | Revolusi pasar hosiery (kaus kaki wanita) | |

| 1939 | Debut nilon di New York World’s Fair | DuPont | Transisi sutra ke sintetis dimulai | |

| 1941 | Paten Polyethylene Terephthalate (PET) | Whinfield & Dickson (ICI) | Fondasi industri poliester modern | |

| 1950 | Komersialisasi Dacron (Poliester) di AS | DuPont | Munculnya pakaian “wash-and-wear” | |

| 1958 | Pengembangan serat Lycra (Spandex) | Joseph Shivers (DuPont) | Revolusi elastisitas dalam pakaian olahraga |

Karakteristik Teknis: Analisis Perbandingan Sifat Mekanis dan Kimiawi

Dampak nilon dan poliester pada pakaian sehari-hari dan olahraga ditentukan oleh perbedaan intrinsik dalam struktur polimer mereka. Meskipun keduanya merupakan polimer termoplastik berbasis hidrokarbon, interaksi mereka dengan air, cahaya, dan stres mekanis sangat bervariasi.

Kekuatan Mekanis dan Elastisitas

Nilon diakui sebagai salah satu serat tekstil terkuat dan paling tahan abrasi yang pernah ditemukan. Dengan nilai kekuatan tarik (tensile strength) berkisar antara 800 hingga 1200 MPa untuk Nilon 6,6, bahan ini jauh melampaui poliester yang memiliki kisaran 600 hingga 900 MPa. Selain kekuatan murninya, nilon memiliki pemulihan elastis (elastic recovery) yang luar biasa; ia mampu kembali ke dimensi aslinya setelah ditarik hingga 10% dari panjangnya dengan tingkat keberhasilan lebih dari 90%. Properti ini menjadikan nilon sangat berharga untuk pakaian yang memerlukan fleksibilitas tinggi namun tetap harus mempertahankan bentuknya, seperti pakaian kompresi dan pakaian dalam.

Sebaliknya, poliester menawarkan stabilitas dimensi yang lebih baik dalam kondisi lingkungan yang bervariasi. Serat poliester tidak mudah meregang secara permanen seperti nilon, yang berarti pakaian poliester lebih tahan terhadap penyusutan atau “melar” setelah berkali-kali dicuci. Poliester juga memiliki modulus awal yang lebih tinggi, yang memberikan rasa kaku atau “crisp” pada kain, sangat berbeda dengan nilon yang cenderung terasa lebih lembut dan seperti sutra.

Hidrofobisitas vs Hidrofilisitas: Dinamika Manajemen Kelembapan

Perbedaan teknis yang paling krusial antara kedua bahan ini terletak pada afinitas mereka terhadap air. Poliester bersifat hidrofobik secara inheren, dengan tingkat penyerapan air (moisture regain) hanya sekitar 0,4%. Karakteristik ini membuat poliester tidak menyerap keringat ke dalam seratnya, melainkan membiarkan air melewati permukaan serat untuk menguap dengan cepat—sebuah proses yang mendasari teknologi moisture-wicking.

Nilon bersifat relatif lebih hidrofilik dengan tingkat penyerapan air sekitar 4%. Meskipun ini masih jauh di bawah kapas (yang bisa menyerap hingga 8% atau lebih), penyerapan ini cukup untuk membuat nilon terasa lebih lembap di kulit dan membutuhkan waktu pengeringan yang lebih lama dibandingkan poliester. Namun, kelembapan yang terserap dalam nilon dapat memberikan rasa dingin yang lebih nyaman saat pertama kali dipakai di cuaca panas dibandingkan poliester perawan.

Ketahanan Lingkungan dan Termal

Poliester memiliki ketahanan yang jauh lebih unggul terhadap degradasi akibat sinar ultraviolet (UV). Data menunjukkan bahwa poliester mampu mempertahankan vibransi warna hingga 40% lebih lama dibandingkan nilon saat terpapar sinar matahari terus-menerus. Nilon cenderung menguning dan menjadi rapuh jika terpapar radiasi UV dalam jangka panjang tanpa perawatan stabilisator khusus.

Dalam hal ketahanan termal, Nilon 6,6 memiliki titik leleh yang sedikit lebih tinggi daripada poliester ( vs ), namun poliester memiliki resistensi yang lebih baik terhadap deformasi panas pada suhu yang lebih rendah, menjadikannya pilihan utama untuk kain yang memerlukan lipatan permanen atau plisket (heat-set pleats).

Tabel 2: Matriks Perbandingan Properti Fisik Serat Sintetis

| Atribut | Nilon (Poliamida 6,6) | Poliester (PET) | Implikasi Aplikasi | |

| Kekuatan Tarik | 8.0 – 10.0 g/denier | 5.0 – 7.0 g/denier | Nilon unggul untuk alat pelindung & tali | |

| Elastisitas (Break) | 30% – 50% | 15% – 30% | Nilon lebih elastis untuk leggings/yoga | |

| Penyerapan Air | ~4.0% | ~0.4% | Poliester kering lebih cepat; Nilon lebih lembut | |

| Ketahanan UV | Sedang-Rendah | Sangat Tinggi | Poliester untuk outerwear/tenda | |

| Ketahanan Kerut | Baik | Sangat Unggul | Poliester untuk pakaian formal “non-iron” | |

| Tahan Abrasi | Luar Biasa | Sangat Baik | Nilon untuk ransel dan lutut celana | |

| Sensitivitas Panas | Meleleh pada | Meleleh pada | Perhatian khusus saat penyetrikaan |

Dampak pada Pakaian Sehari-hari: Demokratisasi Mode dan Perubahan Budaya

Penemuan nilon dan poliester tidak hanya mengubah komposisi material pakaian, tetapi juga memicu pergeseran fundamental dalam perilaku konsumen, standar kebersihan, dan aksesibilitas ekonomi terhadap mode berkualitas.

Runtuhnya Dominasi Sutra dan Demokratisasi Kaus Kaki

Sebelum nilon, kaus kaki wanita yang tipis (hosiery) adalah barang mewah yang dibuat dari sutra alam yang rapuh dan mahal. Peluncuran kaus kaki nilon oleh DuPont pada tahun 1939 menghancurkan monopoli sutra Jepang hampir seketika. Nilon menawarkan daya tahan yang jauh lebih tinggi dan ketersediaan massal dengan harga yang terjangkau bagi wanita kelas menengah dan pekerja. Fenomena “nylon riots” di Amerika Serikat pasca-Perang Dunia II, di mana ribuan wanita mengantre demi mendapatkan sepasang kaus kaki nilon, menggambarkan betapa material sintetis telah menjadi simbol status dan kebutuhan dasar baru.

Revolusi Perawatan: Munculnya Konsep “Wash-and-Wear”

Pada era 1950-an, pengenalan poliester membawa perubahan drastis dalam rutinitas rumah tangga. Pakaian yang terbuat dari campuran poliester-kapas atau poliester murni dipasarkan sebagai “miracle fabrics” yang tidak memerlukan penyetrikaan. Sifat poliester yang tahan kerut dan mampu mempertahankan lipatan yang disetel dengan panas (heat-set) sangat menarik bagi wanita generasi baru yang mulai memasuki dunia kerja dan menginginkan efisiensi waktu dalam perawatan pakaian. Data sejarah menunjukkan bahwa penjualan mesin cuci di Amerika Serikat meningkat tiga kali lipat antara tahun 1950 hingga 1956, sebuah pertumbuhan yang didorong oleh ketersediaan pakaian sintetis yang mudah dicuci.

Evolusi Label Perawatan dan Standardisasi Internasional

Keragaman serat baru ini menciptakan kebingungan di kalangan konsumen mengenai metode pembersihan yang aman, karena nilon dan poliester memiliki sensitivitas yang berbeda terhadap panas dan bahan kimia dibandingkan kapas atau wol. Hal ini memicu kelahiran sistem pelabelan perawatan modern.

- Latar Belakang: Sebelum standardisasi, banyak konsumen merusak pakaian sintetis mereka karena suhu air yang terlalu panas atau penyetrikaan yang tidak tepat.

- Tonggak Sejarah (1960-1970): Di Amerika Serikat, Textile Fiber Products Identification Act tahun 1960 mewajibkan pencantuman komposisi serat. Pada tahun 1971, Federal Trade Commission (FTC) mewajibkan instruksi perawatan yang jelas pada label permanen.

- Standardisasi Global: Organisasi seperti GINETEX di Perancis dan pembentukan standar ISO 3758 menciptakan bahasa universal simbol-simbol pencucian yang melintasi batas bahasa, memfasilitasi perdagangan tekstil global.

Kebangkitan Fast Fashion dan Dampak Ekonomi

Pada akhir abad ke-20, keunggulan biaya poliester menjadi katalisator utama munculnya model bisnis fast fashion. Poliester saat ini berharga sekitar setengah dari harga kapas per kilogram. Rendahnya biaya bahan baku, dipadukan dengan kemudahan pemrosesan massal, memungkinkan merek-merek global untuk memproduksi miliaran item setiap tahun dengan frekuensi pergantian koleksi yang ekstrem—hingga 50-100 “mikro-musim” per tahun.

Dampaknya terhadap perilaku konsumen sangat masif: rata-rata konsumen sekarang membeli 60% lebih banyak pakaian dibandingkan 15 tahun lalu, namun hanya mengenakannya selama separuh waktu dari sebelumnya sebelum membuangnya. Poliester, yang menyumbang lebih dari 50% dari seluruh produksi serat tekstil dunia, telah menjadi tulang punggung model ekonomi sekali pakai ini.

Teknologi Sportswear: Rekayasa Performa dari Serat ke Lapangan

Jika pada pakaian sehari-hari dampak utamanya adalah kemudahan perawatan, dalam dunia olahraga, nilon dan poliester telah mendefinisikan ulang batas-batas kapabilitas manusia. Inovasi tekstil olahraga telah berkembang dari sekadar “penutup tubuh” menjadi sistem manajemen termal dan mekanis yang aktif.

Sains di Balik Manajemen Keringat (Moisture-Wicking)

Masalah utama atlet tradisional yang menggunakan kapas adalah sifat hidrofilik kapas yang menyerap keringat dan menahannya di dalam serat, membuat pakaian menjadi berat, dingin, dan menyebabkan lecet. Penggunaan poliester dalam olahraga mengubah segalanya melalui mekanisme aksi kapiler.

Kain poliester performa tinggi (seperti Nike Dri-FIT atau Adidas AEROREADY) tidak hanya menggunakan serat poliester biasa, tetapi serat yang telah direkayasa secara mikro dengan penampang melintang berbentuk-X atau bintang. Bentuk ini menciptakan saluran mikro yang menarik keringat menjauh dari kulit ke permukaan luar kain melalui tegangan permukaan, di mana luas permukaan yang lebih besar memfasilitasi penguapan cepat.

Tabel 3: Mekanisme Performa Tekstil Olahraga Berbasis Sintetis

| Teknologi | Komposisi Serat Utama | Mekanisme Fisik | Manfaat Atletik | |

| Moisture Wicking | Poliester (90%+) | Aksi kapiler melalui saluran mikro serat | Menjaga tubuh kering; mencegah hipotermia/overheating | |

| Kompresi | Nilon (70-90%) + Spandex | Tekanan terukur pada kelompok otot | Meningkatkan sirkulasi darah; mengurangi kelelahan otot | |

| Termoregulasi | Polimer Pintar + Nilon | Perubahan fase atau aktivasi sensorik keringat | Mendinginkan suhu kain hingga | |

| Abrasion Shield | High-Tenacity Nylon | Ikatan molekul poliamida 6,6 yang rapat | Perlindungan dari luka seret (jatuh) | |

| Anti-Odor | Sintetis + Ion Perak | Penghambatan pertumbuhan bakteri pada serat | Menjaga kesegaran selama aktivitas intens |

Nilon dan Revolusi Kompresi

Nilon memiliki peran yang tak tergantikan dalam pakaian olahraga yang membutuhkan elastisitas dan kekuatan pemulihan, seperti celana ketat lari, pakaian selam (swimwear), dan pelapis pelindung. Karena nilon lebih lembut dan lebih halus di kulit dibandingkan poliester perawan, ia sering menjadi pilihan utama untuk lapisan pertama (base layer) yang bersentuhan langsung dengan kulit.

Integrasi nilon dengan elastomer seperti Spandex (Lycra) pada 1970-an memungkinkan terciptanya pakaian olahraga yang benar-benar mengikuti anatomi tubuh, mengurangi hambatan angin (drag) pada atlet balap sepeda dan renang, serta memberikan dukungan mekanis pada jaringan otot melalui kompresi gradien.

Inovasi Kontemporer: Smart Textiles dan 3D Knitting

Memasuki abad ke-21, batas antara kimia dan elektronik mulai memudar dalam tekstil olahraga. Penggunaan nilon dan poliester sebagai matriks untuk teknologi baru telah menghasilkan:

- 3D Knitting: Memungkinkan pembuatan pakaian tanpa jahitan (seamless) dengan zona ventilasi dan kompresi yang berbeda di area yang berbeda sesuai dengan peta panas tubuh atlet.

- Antimikroba: Penambahan aditif seperti perak klorida ke dalam serat sintetis selama proses ekstrusi untuk mencegah pertumbuhan bakteri penyebab bau, sehingga pakaian dapat dipakai lebih lama di antara siklus pencucian.

- Adaptive Cooling: Serat nilon khusus yang dilapisi polimer termo-reaktif yang akan berkontraksi atau mengembang untuk meningkatkan sirkulasi udara saat suhu tubuh naik.

Tantangan Lingkungan dan Paradoks Sintetis

Keberhasilan masif nilon dan poliester telah menciptakan beban ekologis yang kini menjadi fokus utama regulasi internasional. Sebagai material non-biodegradabel yang diturunkan dari minyak bumi, serat sintetis memiliki dampak signifikan di seluruh siklus hidupnya.

Ketergantungan pada Bahan Bakar Fosil

Industri mode menyumbang sekitar 10% dari emisi karbon global, di mana produksi serat sintetis menjadi kontributor utama. Produksi poliester perawan menghasilkan sekitar 3,12 kg per kilogram serat, sebuah angka yang diproyeksikan akan meningkat seiring dengan pertumbuhan permintaan yang mencapai 92 juta ton per tahun dalam dekade mendatang. Nilon bahkan lebih intensif energi, dengan produksi asam adipat yang melepaskan dinitrogen oksida (), gas rumah kaca dengan potensi pemanasan global 300 kali lipat dari .

Krisis Mikroplastik dan Mikrofiber

Salah satu isu lingkungan yang paling baru dan paling mendesak adalah pelepasan mikroplastik selama pencucian. Setiap kali pakaian sintetis dicuci, ribuan serat plastik mikroskopis terlepas dan berakhir di sistem perairan.

- Volume: Diperkirakan 35% dari semua mikroplastik di lautan berasal dari pencucian tekstil sintetis.

- Toksisitas: Berbeda dengan serat alami seperti kapas yang terurai dalam 40 hari di air laut, poliester dapat bertahan selama berabad-abad, masuk ke rantai makanan, dan membawa bahan kimia aditif yang berpotensi beracun bagi organisme laut dan manusia.

- Variabilitas: Kain sintetis dengan konstruksi longgar seperti fleece poliester melepaskan serat jauh lebih banyak (hingga 7.360 serat per per liter) dibandingkan kain tenun rapat.

Tabel 4: Analisis Dampak Lingkungan Per Serat (LCA Data)

| Kategori Dampak | Poliester (Virgin) | Nilon (Virgin) | Kapas (Konvensional) | |

| Emisi Karbon (kg ) | 3.12 – 32.0 | Tinggi () | 2.1 – 20.0 | |

| Konsumsi Air (Liter/kg) | ~125 | Tinggi | 10.000 – 20.000 | |

| Biodegradabilitas | 20 – 200 Tahun | Tidak | Tinggi (40 Hari) | |

| Penggunaan Lahan | Rendah | Rendah | Sangat Tinggi | |

| Pelepasan Mikroplastik | Sangat Tinggi | Tinggi | Tidak Ada | |

| Ketergantungan Fosil | Sangat Tinggi | Sangat Tinggi | Tidak (Pertanian) |

Menuju Sirkularitas: Inovasi Material Masa Depan

Sebagai tanggapan terhadap tekanan lingkungan, industri tekstil sedang mengalami transisi besar menuju material sintetis generasi kedua yang lebih berkelanjutan melalui metode daur ulang dan sumber daya terbarukan.

Revolusi Daur Ulang: Mekanis vs Kimiawi

Poliester daur ulang (rPET) telah menjadi standar bagi banyak merek global. Namun, sebagian besar rPET saat ini berasal dari botol plastik bekas, bukan dari pakaian ke pakaian (textile-to-textile), karena tantangan dalam memisahkan campuran serat (seperti poliester-kapas).

- Daur Ulang Mekanis: Mengolah limbah botol PET menjadi pelet dan serat baru. Ini mengurangi emisi sebesar 15% dan konsumsi air sebesar 20%, tetapi kualitas serat menurun setiap kali didaur ulang.

- Daur Ulang Kimiawi (Depolimerisasi): Perusahaan seperti Aquafil dengan produk Econyl memecah limbah nilon (seperti jaring ikan dan karpet) kembali ke monomer caprolactam. Monomer ini kemudian dipolimerisasi ulang menjadi nilon dengan kualitas perawan yang dapat didaur ulang tanpa batas.

- Enzymatic Recycling: Inovasi terbaru menggunakan enzim (seperti yang dikembangkan oleh Carbios) untuk memecah poliester secara spesifik dalam campuran kain, memungkinkan pemulihan serat berkualitas tinggi dari limbah tekstil yang kompleks.

Sintetis Berbasis Bio (Bio-Based Synthetics)

Alih-alih menggunakan minyak bumi, para ilmuwan kini memproduksi nilon dan poliester dari bahan nabati.

- Nilon 11 dan 6,10: Dihasilkan dari minyak jarak (castor oil). Nilon berbasis bio ini tidak hanya mengurangi jejak karbon hingga 70%, tetapi juga menawarkan performa superior dalam hal ketahanan terhadap bahan kimia dan penyerapan air yang lebih rendah dibandingkan nilon konvensional.

- Poliester Bio-PET: Menggantikan komponen glikol berbasis minyak bumi dengan glikol dari molase tebu atau limbah pertanian.

Solusi Anti-Shedding dan Desain Sirkular

Untuk mengatasi masalah mikroplastik, inovasi seperti ShedGuard sedang dikembangkan untuk membentuk selubung pelindung di sekitar bundel serat yang mencegah mikrofibril terpisah selama pencucian. Selain itu, ada tren menuju desain “mono-material”—membuat seluruh pakaian (termasuk kancing dan ritsleting) dari satu jenis polimer (misalnya 100% poliester) untuk memfasilitasi daur ulang di akhir masa pakainya.

Kesimpulan: Keseimbangan Antara Performa dan Keberlanjutan

Penemuan nilon dan poliester telah menjadi salah satu pencapaian paling transformatif dalam sejarah teknologi material manusia. Dampak material-material ini terhadap pakaian sehari-hari telah memberikan kenyamanan, kemudahan perawatan, dan aksesibilitas mode yang belum pernah terjadi sebelumnya bagi populasi global. Dalam domain olahraga, rekayasa serat sintetis telah memungkinkan pencapaian atletik yang melampaui batas alami serat biologis, menciptakan kategori pakaian performa yang kini menjadi standar emas industri.

Namun, dominasi sintetis juga membawa tanggung jawab ekologis yang besar. Paradoks mode modern adalah bahwa material yang memberikan daya tahan luar biasa bagi konsumen juga memberikan persistensi yang merusak bagi lingkungan dalam bentuk limbah plastik dan mikroplastik. Masa depan industri tekstil tidak terletak pada pengabaian sintetis, melainkan pada evolusi menuju “kimia hijau” dan sistem sirkular yang tertutup. Transisi dari nilon dan poliester berbasis fosil ke alternatif bio-based dan daur ulang kimiawi akan menjadi penentu utama apakah revolusi sintetis yang dimulai oleh Wallace Carothers akan berlanjut sebagai berkah bagi kemanusiaan atau sebagai beban bagi planet ini. Keseimbangan antara performa fungsional dan integritas ekologis tetap menjadi tantangan ilmiah dan industri terbesar di abad ke-21.