Tekstil Inovatif—Masa Depan Fesyen yang Diciptakan di Laboratorium

Mendefinisikan Revolusi Material dalam Fesyen

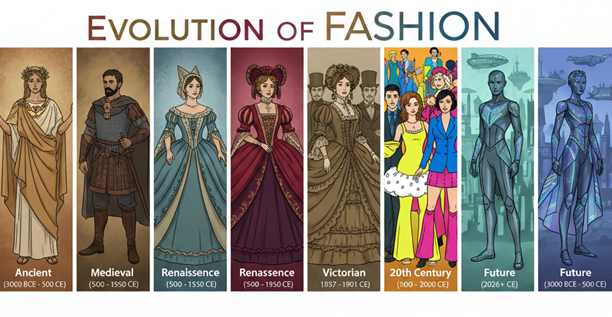

Industri fesyen global saat ini berada di persimpangan jalan, didorong oleh kebutuhan mendesak untuk mengatasi dampak lingkungan yang signifikan. Laporan ini memberikan tinjauan teknis dan strategis terhadap material tekstil inovatif yang diciptakan melalui bioteknologi dan rekayasa, yang berfungsi sebagai fondasi bagi transisi menuju ekonomi fesyen yang lebih sirkular dan berkelanjutan.

Krisis Lingkungan dan Imperatif Transisi Industri

Skala dampak industri fesyen telah mencapai titik kritis. Pakaian dan tekstil bertanggung jawab atas sekitar 10% dari emisi karbon global dan mengonsumsi hampir 79 triliun liter air setiap tahun, sebuah jejak lingkungan yang melebihi gabungan penerbangan internasional dan pelayaran. Selain itu, proses produksi tekstil tradisional, seperti penyamakan kulit, dikenal sangat intensif energi, membutuhkan lahan besar, dan melepaskan bahan kimia beracun, termasuk kromium heksavalen, ke dalam air limbah.

Menghadapi tantangan ini, industri didorong untuk meninggalkan model linier “ambil, buat, buang” menuju konsep Fesyen Sirkular. Fesyen Sirkular adalah sistem regeneratif yang bertujuan meminimalkan limbah dan polusi dengan menjaga material tetap digunakan selama mungkin. Prinsip utama model ini meliputi perancangan untuk daya tahan dan umur panjang, serta penggunaan metode produksi dan material yang berkelanjutan, seperti serat organik dan daur ulang. Inovasi material yang berasal dari lab adalah komponen krusial dalam mencapai sirkularitas sejati ini.

Klasifikasi Tekstil Inovatif: Kerangka Terminologi dan Teknologi

Lanskap material inovatif sangat beragam dan terus berkembang. Untuk memfasilitasi pengambilan keputusan strategis, perlu ada kerangka terminologi yang jelas, meskipun saat ini kurangnya definisi yang distandarisasi dan metrik keberlanjutan yang transparan masih menjadi tantangan bagi merek dan inovator.

Secara umum, material inovatif yang muncul dapat diklasifikasikan ke dalam tiga kategori utama:

- Biobased Materials: Ini adalah material yang sebagian atau seluruhnya berasal dari biomassa. Kategori ini mencakup serat berbasis tanaman konvensional hingga “kulit” non-hewani yang menggabungkan limbah buah atau sayuran dengan polimer sintetis. Contoh Piñatex termasuk dalam kategori ini, karena menggunakan serat nanas yang merupakan limbah pertanian.

- Biofabricated Materials: Material yang diproduksi melalui proses pertumbuhan biologis di lingkungan terkontrol. Contoh paling menonjol adalah Mycelium, struktur akar jamur, yang dapat ditumbuhkan sebagai tikar seluler tebal di atas substrat cair atau padat untuk menghasilkan bahan yang menyerupai kulit atau tekstil.

- Biosynthetic Materials: Material ini melibatkan rekayasa genetika dan bioteknologi, khususnya fermentasi presisi. Dalam proses ini, mikroorganisme (seperti ragi) direkayasa untuk memproduksi protein struktural yang kemudian dapat dipintal menjadi serat.

Sebuah pertimbangan mendasar dalam mengevaluasi material biobased adalah kompromi komposisi yang sering terjadi. Karena definisi biobased yang luas, material ini sering mengandung polimer sintetis untuk memenuhi persyaratan daya tahan fungsional yang dituntut konsumen dan pasar mewah. Sebagai contoh, Piñatex adalah bahan biobased, tetapi harus dilapisi atau dicampur dengan PLA—bioplastik berbasis jagung.

Jika PLA hanya dapat terurai dalam fasilitas pengomposan industri yang terkontrol, material tersebut tidak akan terurai secara alami di tempat pembuangan sampah (TPA). Hal ini membatasi klaim keberlanjutan produk di luar wilayah yang memiliki infrastruktur spesialis untuk kompos industri. Oleh karena itu, keberhasilan jangka panjang Fesyen Sirkular bergantung pada material yang tidak hanya bersumber dari alam, tetapi juga dirancang untuk fully circular end-of-life, seperti biodegradabilitas penuh di lingkungan alami atau kemampuan daur ulang tanpa batas.

Material Inovatif Generasi Baru: Studi Kasus Teknis dan Lingkungan

Inovasi material di laboratorium telah menghasilkan berbagai alternatif yang secara fundamental mengubah rantai pasok. Fokus utama adalah pada material yang dapat menggantikan kulit hewani dan serat sintetis berbasis fosil.

Kulit Vegan Berbasis Limbah Pertanian (Agri-Waste)

Alternatif kulit dari limbah pertanian menawarkan solusi yang memanfaatkan by-product industri makanan, sehingga mengurangi kebutuhan akan lahan baru.

Piñatex (Serat Daun Nanas)

Piñatex adalah contoh material biobased yang terbuat dari Serat Daun Nanas (Pineapple Leaf Fiber/PALF). Keunggulan utamanya adalah proses produksinya menghindari bahan kimia beracun yang digunakan dalam penyamakan kulit tradisional.

Meskipun dipromosikan sebagai alternatif ber dampak rendah, analisis teknis mengungkapkan batasan kritis pada tahap akhir masa pakainya (end-of-life). Komponen dasarnya terdiri dari 80% serat nanas dan 20% PLA (asam polilaktat). Walaupun Piñatex diklaim menghindari proses penyamakan beracun dan matriks serat non-tenunnya diklaim dapat terurai secara hayati , material ini tidak 100% biodegradable di lingkungan TPA biasa. PLA, sebagai bioplastik, memerlukan kondisi panas dan lembab yang spesifik, sehingga hanya dapat terurai secara industri dalam beberapa bulan di fasilitas pengomposan yang terkontrol.

Kulit Anggur (Vegea)

Vegea, yang dipelopori oleh inovator Italia, adalah material yang mengubah by-product dari pembuatan anggur—seperti kulit dan biji anggur—menjadi kulit vegan yang tahan lama. Produk inovasi ini menunjukkan potensi tinggi untuk komposisi biobased, dengan beberapa pengembang mencapai hingga 84% material berbasis hayati. Tingkat adopsi Vegea oleh merek luxury telah divalidasi, seperti kemitraan Stella McCartney dengan Veuve Clicquot untuk menciptakan aksesoris, termasuk tas Frayme dan sandal platform Elyse.

Kulit Bio-Fabrikasi (Mycelium Leather)

Kulit Mycelium (kulit jamur) mewakili lompatan maju dalam teknologi biofabricated karena diproduksi melalui proses pertumbuhan seluler terkontrol.

Teknologi dan Keunggulan Lingkungan

Mycelium, yang dikenal karena integritas struktural dan kemampuan insulasi termalnya, adalah jaringan seperti akar dari jamur yang dapat ditumbuhkan di atas substrat organik (seperti serbuk gergaji). Inovator seperti Ecovative telah mengembangkan teknologi ini untuk memproduksi lembaran menyerupai kulit atau busa teknis yang dapat disesuaikan ketebalannya.

Secara lingkungan, Mycelium menawarkan alternatif yang berkelanjutan dan berpotensi berbiaya rendah dibandingkan material berbasis petroleum. Sebuah Analisis Siklus Hidup (LCA) komparatif menunjukkan bahwa kulit Mycelium adalah alternatif paling berkelanjutan, dengan skor dampak terendah di semua kategori lingkungan, termasuk jejak karbon, potensi toksisitas, dan konsumsi air, dibandingkan dengan kulit sapi dan kulit PU.

Validasi dan Konsorsium Industri

Signifikansi Mycelium diperkuat melalui adopsi oleh konglomerat fesyen global. Bolt Threads (produsen Mylo™) membentuk konsorsium pengembangan biomaterial terbesar hingga saat ini, yang melibatkan empat perusahaan ikonik: adidas, Kering, lululemon, dan Stella McCartney. Kering, sebagai salah satu pendukung awal Bolt Threads, melihat inovasi material ini sebagai kunci untuk mengurangi dampak lingkungan sektor luxury. Perjanjian pengembangan bersama ini menjamin potensi permintaan jutaan kaki persegi material Mylo, suatu langkah strategis yang penting untuk mengamankan kebutuhan modal dan skalabilitas teknologi Mycelium.

Serat Biosintetik dan Bioteknologi (True Biodegradation)

Serat biosynthetic mewakili masa depan di mana sifat material, termasuk sifat degradasinya, dapat diprogram pada tingkat molekuler.

Fermentasi Presisi untuk Protein

Serat ini diproduksi melalui fermentasi presisi, sebuah proses yang menggunakan sel ragi atau bakteri yang telah direkayasa genetika (misalnya, dengan DNA laba-laba) bersama dengan gula dan air dalam bioreaktor untuk memproduksi protein struktural yang spesifik. Bolt Threads memproduksi Microsilk™ yang meniru protein sutra laba-laba, meskipun material ini masih dalam tahap R&D dan prototipe.

Brewed Protein™ (Spiber): Dirancang untuk Sirkularitas Mutlak

Spiber, perusahaan bioteknologi dari Jepang, memproduksi Brewed Protein™ melalui proses fermentasi presisi, dan ini adalah satu-satunya serat protein yang diproduksi secara industri melalui metode ini yang diakui oleh standar ISO. Keunggulan teknis Brewed Protein™ terletak pada desainnya yang berfokus pada sirkularitas total. Serat ini diklaim 100% biodegradable dalam waktu 6 bulan di air laut alami, sebuah klaim yang didukung oleh pengujian sesuai standar ISO 23977-1. Hal ini membuktikan bahwa biologi sintetik memungkinkan kontrol penuh atas kinerja dan sifat degradasi, menjadikannya solusi closed-loop yang paling ideal saat ini, karena dapat kembali ke biosfer tanpa meninggalkan residu.

Kemampuan Brewed Protein™ untuk terurai sepenuhnya di lingkungan laut kontras tajam dengan keterbatasan material bio-based generasi pertama, seperti Piñatex, yang gagal mencapai biodegradabilitas penuh karena lapisan polimer. Kelemahan struktural yang ditemukan pada material biobased yang memerlukan lapisan polimer dapat diatasi melalui teknologi biosynthetic yang mampu memproduksi protein struktural murni dengan sifat yang diinginkan.

TENCEL™ Lyocell

TENCEL™ Lyocell, serat selulosa terbarukan yang bersumber dari pulp kayu yang dikontrol atau bersertifikat (FSC® atau PEFC), juga menunjukkan keunggulan dalam biodegradabilitas. Serat Lyocell disertifikasi oleh TÜV AUSTRIA sebagai biodegradable di tanah, air tawar, dan lingkungan laut, serta dapat dikomposkan di bawah kondisi rumah dan industri. Produksi serat Lyocell dan Modal ini juga menunjukkan efisiensi sumber daya yang tinggi, menggunakan setidaknya 50% lebih sedikit emisi karbon dan air dibandingkan serat generik.

Analisis Komparatif Dampak Lingkungan dan Kinerja

Evaluasi strategis material inovatif memerlukan perbandingan kuantitatif yang ketat terhadap kinerja siklus hidup material konvensional.

Kuantifikasi Dampak (LCA) vs. Material Tradisional

Material tradisional, terutama kulit sapi dan poliester, menetapkan batas dasar dampak lingkungan yang harus diatasi oleh inovasi.

- Perbandingan Kulit Sapi: Produksi kulit sapi terkait dengan industri peternakan yang menyumbang jejak karbon luar biasa, mencapai 110 kg CO2e per meter persegi. Selain itu, pembuatan satu tas kulit khas dapat mengonsumsi hampir 17.128 liter air. Penyamakan kulit tradisional juga melepaskan bahan kimia yang sangat beracun.

- Kulit Sintetis (PU): Kulit vegan berbasis plastik, seperti PU, memang memiliki jejak karbon yang jauh lebih rendah, sekitar 15.8 kg CO2e per meter persegi, menjadikannya hampir 7 kali lebih baik secara iklim dibandingkan kulit sapi. Namun, PU bergantung pada sumber daya fosil, tidak mudah terurai, dan melepaskan mikroplastik ke lingkungan.

- Keunggulan Bio-Fabrikasi: LCA secara konsisten menempatkan kulit Mycelium sebagai alternatif yang memiliki skor dampak lingkungan terendah di semua kategori, menunjukkan superioritas yang jelas dibandingkan kulit sapi dan bahkan kulit PU.

Kinerja dan Paradoks Daya Tahan (Durability vs. Degradability)

Terdapat ketegangan inheren dalam perancangan material inovatif: material harus cukup tahan lama untuk menjadi produk investasi, tetapi juga harus terurai secara efisien pada akhir masa pakainya.

Kulit asli dikenal karena daya tahan unggulnya, seringkali bertahan 10 hingga 30 tahun atau lebih, yang menawarkan cost-per-wear yang rendah meskipun harga awalnya tinggi. Sebaliknya, sebagian besar kulit vegan—terutama yang berbasis plastik—cenderung bertahan hanya beberapa tahun. Jika material inovatif tidak memiliki daya tahan yang memadai, risiko yang muncul adalah peningkatan limbah tekstil karena konsumen harus mengganti barang mereka lebih sering.

Oleh karena itu, inovator seperti Piñatex sering harus berkompromi dengan pelapisan PU atau PLA untuk mencapai daya tahan dan tekstur yang diharapkan konsumen. Bagi investor, penting untuk memahami bahwa material harus membuktikan kualitas teknisnya yang membenarkan harga premium, atau material tersebut akan menghadapi risiko kegagalan di pasar yang menghargai nilai jangka panjang dan daya tahan.

Tabel 1: Analisis Siklus Hidup (LCA) Komparatif Material Tekstil Pilihan

| Material | Jejak Karbon (kg CO2e/m²) | Penggunaan Air (Indikatif) | Isu Utama Lingkungan/End-of-Life |

| Kulit Sapi Tradisional | 17.0 – 110.0 | Sangat Tinggi (Ribuan Liter per Produk) | Toksisitas Kimia Penyamakan, Deforestasi, Metana |

| Kulit Vegan PU/PVC | ~15.8 | Rendah | Non-biodegradable, Polusi Mikroplastik |

| Mycelium Leather | Terendah di antara Kulit | Rendah (Pertanian Vertikal) | Biodegradabilitas Tinggi, Kebutuhan Skalabilitas |

| Brewed Protein™ | Rendah (Fermentasi Presisi) | Rendah | 100% Biodegradable (laut, 6 bulan) |

| Polyester Konvensional | Rendah/Moderat (Berbasis Fosil) | Rendah | Non-biodegradable, Sumber Daya Fosil, Microplastic |

Tantangan Komersialisasi, Skalabilitas, dan Ekonomi

Meskipun keunggulan lingkungan material inovatif terbukti, transisi dari laboratorium ke pasar massal menghadapi hambatan ekonomi dan infrastruktur yang signifikan.

Hambatan Biaya dan Infrastruktur

Produksi material bio-fabricated dan biosynthetic adalah proses yang intensif modal. Untuk mencapai skala industri, diperlukan investasi besar dalam infrastruktur, termasuk pembangunan fasilitas bioreaktor dan manufaktur khusus. Biaya tinggi ini secara langsung diterjemahkan ke dalam Harga Pokok Penjualan (HPP) yang tinggi. Selain itu, material berkelanjutan, termasuk serat daur ulang, memiliki biaya manajemen tambahan—seperti pengumpulan, seleksi, dan transformasi—yang dapat membuat proses daur ulang lebih mahal daripada memproduksi serat perawan seperti kapas atau poliester.

Tantangan skalabilitas menjadi kendala utama. Industri tekstil Indonesia, misalnya, menghadapi masalah ketertinggalan teknologi dan minimnya inovasi yang menyebabkan biaya produksi tinggi dan daya saing rendah. Untuk membawa teknologi material inovatif ke pasar yang lebih besar, masalah biaya dan infrastruktur harus diatasi melalui kolaborasi mendalam antara merek, pemasok, dan regulator. Selain itu, memastikan kualitas dan konsistensi material saat produksi ditingkatkan secara masif juga menjadi tantangan teknis yang memerlukan standardisasi berkelanjutan.

Dominasi Ekonomi Fast Fashion

Hambatan terbesar bagi material inovatif adalah realitas ekonomi fast fashion yang didominasi oleh poliester. Poliester, yang berasal dari produk berbasis petroleum, dapat diproduksi dalam lingkungan industri yang terkontrol sepanjang tahun. Keuntungan dari skala ekonomi ini memungkinkan produksi poliester menjadi 40 hingga 60% lebih murah dibandingkan dengan produksi kapas yang sebanding.

Model fast fashion beroperasi pada siklus desain yang cepat, harga yang sangat rendah, dan volume penjualan yang tinggi, yang secara struktural tidak kompatibel dengan biaya tinggi material baru. Konsumen modern, meskipun menuntut keberlanjutan, sering kali menolak label harga yang menyertainya.

Jika biotekstil hanya berhasil diadopsi di segmen premium (mewah), dampaknya terhadap masalah limbah tekstil global yang monumental (sekitar 80 miliar pakaian baru dikonsumsi setiap tahun ) akan minimal. Untuk benar-benar mengurangi jejak lingkungan fesyen, material inovatif harus pada akhirnya mampu menggantikan poliester murah di pasar massal.

Tabel 2: Hambatan Skalabilitas dan Komersialisasi Tekstil Inovatif

| Faktor Hambatan | Tekstil Inovatif (Biotekstil/Bio-Fabrikasi) | Tekstil Konvensional (Polyester/Kapas Virgin) | Implikasi Pasar |

| Biaya Produksi (OPEX) | Tinggi (Memerlukan Bioreaktor, R&D intensif, pengelolaan sirkular) | Rendah (Skala ekonomi besar, bahan baku murah, proses baku) | Sulit bersaing dengan harga fast fashion |

| Infrastruktur Produksi | Memerlukan fasilitas spesialis dan bioreaktor canggih | Pabrik tekstil dan petrokimia yang sudah mapan selama puluhan tahun | Kebutuhan investasi modal (CAPEX) awal yang besar |

| Dominasi Pasar | < 8% pasar serat global (target 2030) | > 90% pasar serat global (Poliester, Kapas) | Adopsi terbatas pada sektor premium/mewah |

Peran Strategis Konsorsium dalam Mengatasi Risiko Skalabilitas

Salah satu model yang paling menjanjikan untuk mengatasi hambatan modal dan biaya tinggi adalah melalui pembentukan konsorsium. Hambatan terbesar bagi start-up biotekstil adalah kebutuhan modal untuk membangun fasilitas skala industri.

Kemitraan antara inovator teknologi (seperti Bolt Threads) dengan merek Tier 1 yang mapan dan berorientasi ke depan (Kering, Adidas, Stella McCartney) telah menghasilkan perjanjian pengembangan bersama biomaterial terbesar. Konsorsium ini memiliki dua fungsi strategis:

- Mengurangi Risiko Investasi: Dengan menjamin permintaan awal yang signifikan (ratusan juta kaki persegi potensial), merek-merek besar mengurangi risiko yang terkait dengan investasi modal yang diperlukan oleh inovator.

- Mencapai Skala Ekonomi: Permintaan volume yang terjamin memungkinkan inovator untuk menggerakkan produksi ke skala yang lebih besar, yang pada akhirnya akan mulai menurunkan biaya produksi.

Kolaborasi ini adalah model bisnis yang paling efektif saat ini untuk mendorong komersialisasi material inovatif, melampaui hambatan investasi awal yang mahal, dan mempercepat integrasi teknologi bioteknologi ke dalam rantai pasok fesyen.

Kesimpulan

Analisis material inovatif menegaskan pergeseran paradigma dari ketergantungan pada sumber daya fosil dan peternakan. Material bio-fabricated dan biosynthetic, seperti Mycelium dan Brewed Protein™, menawarkan superioritas lingkungan yang dramatis dibandingkan material tradisional (kulit sapi) dan mitigasi risiko mikroplastik yang melekat pada poliester.

Pencapaian paling signifikan adalah desain material untuk circular end-of-life. Kelemahan material biobased generasi pertama (seperti Piñatex yang memerlukan lapisan polimer non-biodegradable di TPA ) telah diatasi oleh Brewed Protein™ (Spiber), yang secara teknis dirancang untuk mencapai biodegradasi penuh, bahkan di lingkungan laut, dalam waktu enam bulan. Hal ini menunjukkan bahwa masa depan sirkularitas sejati terletak pada Biologi Sintetik, yang memungkinkan perancang mengontrol nasib material pada tingkat molekuler.

Namun, keberhasilan teknis ini dibayangi oleh tantangan ekonomi. Biaya produksi yang tinggi dan infrastruktur modal intensif menjadikan biotekstil secara struktural mahal dibandingkan dengan poliester, membatasi adopsi sebagian besar pada sektor premium.

Untuk mengakselerasi adopsi dan memastikan material inovatif memberikan dampak lingkungan yang signifikan, direkomendasikan strategi berikut:

- Investasi Modal Kritis (CAPEX) dan Kebijakan Publik: Diperlukan investasi modal ventura yang berani dan dukungan kebijakan publik yang terarah untuk mendanai pembangunan fasilitas bioreaktor dan infrastruktur manufaktur skala industri. Tanpa investasi ini, inovasi akan tetap terperangkap dalam skala laboratorium.

- Penetapan Standar Global untuk Biodegradabilitas: Institusi global harus menetapkan definisi yang ketat dan kerangka sertifikasi standar, khususnya mengenai metrik biodegradabilitas di berbagai lingkungan (tanah, air tawar, laut). Standar seperti ISO 23977-1, yang digunakan oleh Spiber , harus didorong sebagai tolok ukur untuk membangun kepercayaan konsumen dan memitigasi risiko greenwashing.

- Strategi Pasar Berjenjang (Premium ke Massal): Strategi awal harus memanfaatkan segmen premium—seperti yang dilakukan konsorsium Bolt Threads dan Kering —untuk membiayai R&D dan mencapai efisiensi skala. Selanjutnya, inovasi proses (automatisasi dan digitalisasi ) harus diterapkan untuk menurunkan biaya produksi secara bertahap, menjembatani kesenjangan harga dengan poliester dan memungkinkan penetrasi pasar massal.

- Edukasi Nilai Jangka Panjang: Perlu dilakukan upaya pendidikan pasar yang kuat untuk mengalihkan fokus konsumen dari harga tunggal (sticker price) ke cost-per-wear dan nilai lingkungan. Konsumen harus memahami bahwa fesyen yang etis dan sirkular tidak akan pernah dapat bersaing dengan harga rendah yang ditawarkan oleh sistem fast fashion linier.